Ультразвуковая дефектоскопия

Ультразвуковой метод контроля (УЗК) — один из основных методов неразрушающего контроля. Ультразвук для обследования конструкций впервые использовали еще в 1930 году. А уже спустя 20 лет УЗК стал популярнее, чем другие методы контроля качества сварных соединений. Кроме того, для некоторых изделий он стал обязательным.

Как работает акустический контроль?

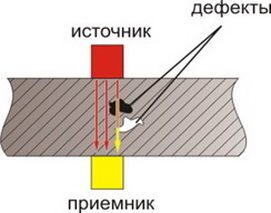

Принцип ультразвуковой дефектоскопии заключается в излучении в изделие и последующем принятии отраженных ультразвуковых колебаний с помощью специального оборудования — ультразвукового дефектоскопа и пьезоэлектропреобразователей и дальнейшем анализе полученных данных с целью определения наличия дефектов, а также их эквивалентного размера, формы (объемный/плоскостной), вида (точечный/протяженный), глубины залегания и пр.

Параметры выявленных дефектов определяются с помощью ультразвуковых дефектоскопов. Так, например, по времени распространения ультразвука в изделии (если известна скорость ультразвука в металле) определяют расстояние до дефекта, а по амплитуде отраженного импульса — его относительный размер.

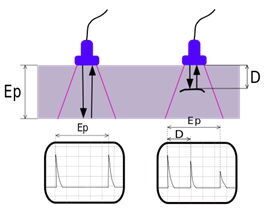

Одним из наиболее распространенных видов ультразвуковой дефектоскопии является эхо-метод или эхо-импульсный метод. Преобразователь генерирует колебания (то есть выступает в роли генератора) и он же принимает отражённые от дефектов эхо-сигналы (приёмник). Способ получил широкое распространение за счёт простоты, так как для проведения контроля требуется только один преобразователь, следовательно при ручном контроле отсутствует необходимость в специальных приспособлениях для его фиксации и совмещении акустических осей при использовании двух преобразователей. Это один из немногих видов акустического контроля, позволяющий достаточно точно определить координаты дефекта, такие как глубину залегания и положение в исследуемом объекте (относительно преобразователя).

В промышленности акустический контроль металла проводят в диапазоне ультразвуковых волн от 0,5 МГц до 10 МГц. В отдельных случаях неразрушающий контроль сварных швов проводится ультразвуковыми волнами с частотой до 20 МГц, что позволяет выявлять очень небольшие дефекты. Ультразвук низких частот применяют при: работе с объектами большой толщины (ультразвуковой контроль отливок, поковок, сварных соединений выполненных электрошлаковой сваркой); контроле металлов, имеющих крупнозернистую структуру (чугун, медь, аустенитные стали) и большое затухание.

Преимущества ультразвуковой дефектоскопии

К главным преимуществам ультразвукового контроля качества металлов и сварных соединений относятся:- высокая точность и скорость исследования;

- невысокая цена;

- безопасность для дефектоскописта и других людей;

- мобильность вследствие применения портативных ультразвуковых дефектоскопов;

- возможность проведения УЗК (в отдельных случаях) на действующем объекте, то есть на время проведения обследования не требуется выведения контролируемой детали/объекта из эксплуатации.

Закажите ультразвуковую дефектоскопию у ООО «Антикоррозия»

Специалисты ООО «Антикоррозия» сертифицированы по СТБ EN 473 на 2-ой уровень квалификации по УЗК технических устройств, применяемых на опасных производственных объектах. Среди других преимуществ сотрудничества с нами:- выезжаем на объекты в Минск и другие города Беларуси;

- используем высокоточное оборудование, которое помогает получить достоверные результаты исследования;

- работаем в праздничные и выходные дни.