Магнитопорошковый контроль

Магнитопорошковая дефектоскопия — метод контроля качества сварных соединений, который применяется для обнаружения поверхностных и подповерхностных дефектов изделий из ферромагнитных материалов. С его помощью находят трещины, надрывы, волосовины, непровары, поры.

ООО «Антикоррозия» с 2014 года проводит магнитопорошковую

дефектоскопию конструкций из металла, сварных швов. Выполняем работу согласно требованиям ГОСТ на территории заказчика по всей Беларуси.

Преимущества магнитопорошковой дефектоскопии

Для выявления дефектов в конструкциях из технического железа, оксидных ферромагнетиков, низкоуглеродистой стали, электротехнической листовой стали часто используют магнитопорошковую дефектоскопию. Это обусловлено ее преимуществами:

1. Высокая чувствительность к мельчайшим дефектам, которые не удается обнаружить при использовании других методов дефектоскопии. С ее помощью можно найти поверхностные дефекты с шириной раскрытия у поверхности 0,002 мм и глубиной 0,01 мм; подповерхностные, лежащие на глубине до 2 мм.

2. Простота и относительно низкая трудоемкость работы. Для проведения процедуры не нужна длительная подготовка поверхности, не требуется сложное оборудование.

3. Отсутствие негативного влияния на прочность материала и его эстетические свойства.

4. Невысокая стоимость расходных материалов и оборудования, за счет чего технология доступна всем, кому нужно найти дефекты в металлических конструкциях и сварных швах.

5. Эффективность магнитопорошковой дефектоскопии. С ее помощью возможно обнаружить изъяны даже на начальной стадии их появления.

Эти преимущества делают технологию востребованной на объектах машиностроения, самолетостроения, систем газоснабжения и газораспределения.

Как мы проводим магнитопорошковую дефектоскопию?

Процедура обнаружения дефектов в структуре металла и сварных швах состоит из этапов:

1. Очищение поверхности от жира, грязи, ржавчины с помощью специальных средств.

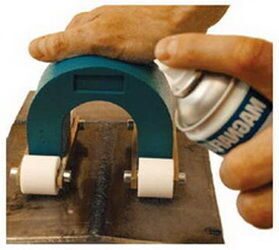

2. Намагничивание циркулярным, продольным или комбинированным способом.

3. Обработка индикатором неравномерности рассеивания излучения — специальным магнитным порошком.

4. Визуальный или визуально-оптический осмотр, составление заключения о наличии, виде и размере дефектов.

Процедуру выполняют в испытательной лаборатории.

Для намагничивания и размагничивания объектов контроля используют стационарные или мобильные дефектоскопы.

На точность результата влияют: вид, толщина металла, размер фракций магнитного порошка.

Закажите проведение контроля у ООО «Антикоррозия»

В лаборатории электрометрической диагностики можно провести магнитопорошковую дефектоскопию. Мы имеем необходимые сертификаты и лицензии на оказание услуг — лицензию Госпромнадзора МЧС, аттестат аккредитации лаборатории, сертификат качества ISO 9001.

Три причины сотрудничать с нами:

● в штате сотрудники с высшим образованием. Это дефектоскописты, которые постоянно проходят обучение и переподготовку при необходимости;

● работа с любыми объектами, включая опасные. Обеспечиваем безопасную эксплуатацию и надежность технических устройств на литейных, нефтедобывающих, предприятиях по теплоснабжению.

● комфортное сотрудничество. При необходимости команда работает по ненормированному графику, в выходные и праздничные дни. Быстро обрабатываем заявки — за 1-3 дня готовим коммерческое предложение и/или полный пакет документов с калькуляцией, копией лицензий, аттестатом аккредитации.

Закажите магнитопорошковую дефектоскопию в ООО «Антикоррозия», чтобы продлить срок службы вашего оборудования. Стоимость диагностики рассчитаем заранее. На первый заказ берем предоплату 50 или 100%. Свяжитесь с нами по телефону, e-mail или через сайт.